Stahlforschung

Dierk Raabe vom Max-Planck-Institut für Eisenforschung in Düsseldorf kombiniert theoretische und experimentelle Methoden, um Stahl weiter zu verbessern. Philipp Hummel sprach für unseren Podcast mit dem Physiker. Hier finden Sie den Beitrag zum Nachlesen.

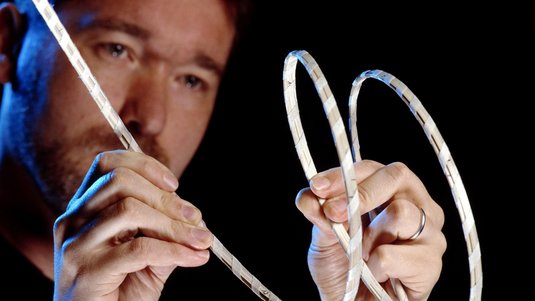

Dierk Raabe, Direktor am Max-Planck-Institut für Eisenforschung in Düsseldorf, versucht mit neuen Forschungsansätzen, die auf der quantenmechanischen Modellierung eines Materials auf atomarer Ebene beruhen, neue Stähle für die Industrie zu entwickeln. Denn Stahl ist immer noch eines der wirtschaftlich bedeutendsten Materialien überhaupt. Stahlkonstruktionen gelten in Bereichen wie dem Fahrzeugbau als Garanten für die höchstmögliche Sicherheit.

Dirk Raabe: „Auf dem Landegestell eines Großraumflugzeugs haben Sie eine statische Last von fünfhundert Tonnen oder so. Wenn die auf einem einzigen Gestell aufsitzen und es herrscht noch ordentlich Wind – das heißt, die dynamische Last ist sehr viel höher –, dann hängt das Leben aller Passagiere an einem einzigen Bauteil aus Stahl.“

Stahl wird klassischerweise in einem Hochofen hergestellt. Aus Eisenerz entsteht durch die hohen Brenntemperaturen von Koks Roheisen. Dieses besitzt einen sehr hohen Kohlenstoffanteil, der durch das Zuführen von Sauerstoff, das sogenannte Frischen, verringert wird. So entsteht ein schmiedbarer Werkstoff. Menschen benutzen Stahl in seiner einfachsten Form bereits seit etwa dreitausend Jahren. Doch auch für Hightech-Anwendungen, zum Beispiel bei der Energiewende in Deutschland, ist Stahl unverzichtbar. Im Bereich Energie leistet Stahl verlässlich seine Dienste in Turbinen und anderen thermodynamischen Prozessen, die häufig als Carnot-Prozesse funktionieren.

„Das bedeutet: Je höher die Temperatur ist, bei der er läuft, desto höher sind der Wirkungsgrad und die Effizienz des gesamten Prozesses und desto mehr CO2 kann eingespart werden. Das erfordert wiederum Stahlentwicklungen, die bei höheren Temperaturen funktionieren. Dass man bei der Energietechnik zu höheren Temperaturen kommt, stellt einen ganz wichtigen Zweig der Werkstoffforschung dar, insbesondere bei Stählen. Damit frühstücken Sie ja praktisch achtzig Prozent der Energieerzeugung in diesem Land ab.“

Auch bei den erneuerbaren Energien spielt Stahl eine wesentliche Rolle. Windkraft und Solarthermie benötigen die Widerstandsfähigkeit des Materials, zum Beispiel bei den Gestellen und Getrieben von Windrädern im Meer.

„Die müssen korrosionsresistent und sehr wartungsarm sein. Das heißt, sie dürfen nicht durch Korrosion oder durch die Lasten dieser 500-Tonnen-Köpfe, die da mit Generatoren und allem Drum und Dran drauf sitzen, versagen. Das Gleiche gilt für solarthermische Kraftwerke: Die komplette Peripherie – die ganzen Pipelines und alles was dort mit dem Wärmeenergieträger, der durch die Spiegeltechnologie zur Erhitzung gebracht wird und dann eine Turbine betreibt, in Berührung kommt – auch das basiert alles auf neuen Stählen. Diese müssen also auch die zum Teil aggressiven Träger, die erhitzt werden, tolerieren und verkraften. Das heißt, auch solarthermische Kraftwerke sind im Wesentlichen aus Stahl und aus Spiegeln gebaut.“

Diesen Werkstoff so maßzuschneidern, dass er bestimmte mechanische Eigenschaften besitzt, ist das Ziel von Dierk Raabe und seinen Kollegen im Smartmet-Projekt, das dem Europäischen Forschungsrat eine Investition von drei Millionen Euro wert war. Die Forscher wollen mit diesen Mitteln unter anderem erschließen, durch welche physikalischen Eigenschaften zum Beispiel ein selbstheilender Stahl entwickelt werden kann. Dabei spielt das Konzept der sogenannten schwachen Phasen die zentrale Rolle.

„Die Grundidee des Projekts ist, dass man in einen mechanisch sehr starken Werkstoff wie Stahl oder Titan ganz kleine zweite Partikel einbringt, die eigentlich ganz schwach sind. Das bedeutet, sie reagieren auf eine lokale mechanische Belastung, indem sie eine Umwandlung durchführen: So ändert sich durch die von außen aufgezwungene Last eines Risses vielleicht das Volumen – die Phase nimmt mit ihren Atomen also ein größeres Volumen ein als vorher. Das kann zum Beispiel zu lokalen Druckspannungen führen, die einen Riss wieder verschließen können. Ganz lokal, ohne dass ich von außen etwas tun muss.“

Die Forscher von Smartmet wollen aber nicht einfach so lange herumprobieren, bis sie herausgefunden haben, wie sich die schwachen Phasen in einen Werkstoff einführen lassen. Stattdessen arbeiten sie mit theoretischen Modellen, die am Computer die Gesetze der Quantenmechanik auf verschiedene Stahlmischungen anwenden und so deren Eigenschaften vorhersagen können. Zudem stehen den Wissenschaftlern höchst präzise Messgeräte zur Verfügung, mit denen sich ein Material bis hin auf die Ebene einzelner Atome untersuchen lässt. Die Kombination dieser beiden Ansätze funktioniert wie ein Ping-Pong-Spiel, bei dem beide Seiten – Theoretiker und Experimentatoren – von den Erkenntnissen der jeweils anderen Seite profitieren. Ein sehr innovativer Forschungsstil.

„Mit verschiedenen spektroskopischen und elektronenmikroskopischen Verfahren können wir aus komplizierten lokalen Strukturen, die diese Materialien auszeichnen – also Grenzflächen, Oberflächen oder Defekte des Materials –, wirklich die einzelnen Atome herauspicken und dann plötzlich Dinge sehen, die wir früher gar nicht sehen konnten. Wenn man also eine nanoskopische Lage mit nur fünf oder sechs Atomreihen hat, die eine bestimmte Wirkung hervorrufen, dann waren die möglicherweise auch in ein, zwei Synthesen schon vor fünfzig Jahren vorhanden, aber diese konnte damals kein Mensch sehen.“

Um die Prozesse, die in einem potenziell selbstheilenden Stahl ablaufen, vorherzubestimmen, ist es nötig zu wissen, wann eine Phase kurz vor der Umwandlung steht, weil sie chemisch nicht stabil ist.

„Da hat man quantenmechanisch mittlerweile sehr viel Erfahrung, wie man so etwas im Computer ausrechnen und analysieren kann. Man versucht, eine Phase dann gerade so zu legieren, dass sie als kleine Teilchen in einem Werkstoff wie Titan oder Stahl auftritt. Wenn ich sie aber einmal einer mechanischen Belastung wie Biegen oder Ziehen aussetze, dann ist sie so instabil, dass sie direkt in eine andere Phase übergeht. Und das macht man eben mithilfe der Quantenmechanik.“

Diesen Ansatz haben die Forscher schon verwendet, um titanbasierte Hüftimplantate zu entwickeln, die besser funktionieren sollen als die gängigen Prothesen. Titan ist steifer als Knochen. Die Entlastung, die das Knochenmaterial erfährt, wenn ein Titanimplantat eingebaut wird, führt zu einer unerwünschten Rückbildung des Knochens. Deshalb wollten die Forscher eine neue Art von Titan-Niob-Legierung finden, die eine niedrigere Steifigkeit besitzt.

„Zu diesem Zweck haben wir eine Systematik an quantenmechanischen Rechnungen entwickelt, die es uns erlaubt, eine andere Struktur als Funktion bestimmter Fremdlegierungselemente – im Wesentlichen Tantal-, Molybdän- oder in unserem Fall auch Niob-Legierungen, die man dem Titan hinzumischt – zu stabilisieren. Reines Titan hat eine hexagonal geordnete Atomstruktur. Wenn man es aber mit diesen Legierungselementen versieht, kann auch die sogenannte kubisch raumzentrierte Gitterstruktur stabilisiert werden. Mit quantenmechanischen Methoden kann man sehr genau vorhersagen, welche Eigenschaften herauskommen und wie viele Legierungselemente man benötigt, um durch die Darstellung der kubisch raumzentrierten Kristallstruktur zu einer weitaus weicheren, elastischen Verhaltensweise des gesamten Bauteils zu kommen, die sich sozusagen viel besser mit dem Körper ins Benehmen setzt und viel besser auf den Körper abgestimmt ist.“

Quelle: https://www.weltderphysik.de/gebiet/materie/metalle/stahlforschung/